| Die Nutzung keramischer Werkstoffe hat bereits

in der Frühgeschichte der Menschheit begonnen.

Nach gesicherten archäologischen Untersuchungen

wurden vor mehr als 24.000 Jahren erste figürliche

Keramiken aus bildsamen keramischen Massen geformt und

durch den Brand verfestigt. Mehr als 10.000 Jahre später

mit dem Sesshaftwerden der Menschen entstanden in Mesopotamien

und Indien die ersten Ziegelsteine. Vor 7.000 bis 8.000

Jahren wurden dann in Mitteleuropa die ersten Nutzgefäße

produziert.

Zum Bau von Schmelz- und Prozessöfen

in der Hüttentechnik wurden bis zum Ende des Mittelalters

natürliche Sandsteine mit kaolinitischer oder kieseliger

Bindung verwendet. Die Entwicklung synthetischer, feuerfester

Werkstoffe (Agricola, Freiberg um 1550) war eine Grundlage

für die Industrielle Revolution und schuf die Voraussetzungen

für das großtechnische Erschmelzen von Metallen

und Glas, für die Herstellung von Koks, Zement

und Keramik.

Die keramische Industrie war ein wichtiger

Begleiter der Chemie. Säurefestes Steinzeug und

Porzellan waren lange Zeit die wichtigsten Korrosionsschutzwerkstoffe.

Heute sind sie weitgehend durch säurefeste Stähle

und Emails, aber auch durch Oxid-, Nitrid- und Carbidkeramiken

ersetzt.

Beginnend mit der zweiten Hälfte

des 19. Jahrhunderts wurde die Elektrokeramik zur Haupttriebkraft

der industriellen Entwicklung. In dieser Zeit wurden

die grundlegenden Lösungen für die elektrische

Isolation auf der Basis von Porzellan geschaffen.

Es ist schwierig, einen Zeitpunkt

für den Beginn der neuen Hochleistungskeramikwerkstoffe

festzulegen. Bis zur Wende vom 19. zum 20. Jahrhundert

hatte die Entwicklung der keramischen Werkstoffe vorwiegend

empirischen Charakter, wissenschaftliche Methoden fanden

erst im Laufe des 20. Jahrhunderts Eingang.

Mit Quarzporzellan wurden durch Verbesserung

der Fertigungstechnologie erstmalig Biegefestigkeiten

von mehr als 100 MPa erreicht. Erst in den 60er Jahren

des 20. Jahrhunderts gelang durch die systematische

Entwicklung des Tonerdeporzellans eine deutliche Steigerung

der Festigkeit, die insbesondere bei Großisolatoren

für Spannungen über 220 kV zu einer beträchtlichen

Gewichtsreduzierung führte.

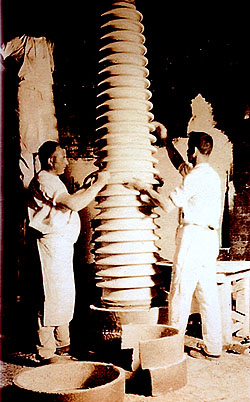

Bild 1: Isolatorherstellung

um 1920

Mit der Verbreitung des Rundfunks in den 20er Jahren

des 20. Jahrhunderts wurden spezielle keramische Isolationswerkstoffe

erforderlich, die sich beim Einwirken hochfrequenter

Felder nicht erwärmten. Diese Entwicklungen führten

zu den heute noch verwendeten Werkstoffen Steatit und

Forsterit. Die Erforschung der oxidischen Magnetwerkstoffe

begann in den 40er Jahren (Hartferrite, Weichferrite).

Zu diesem Zeitpunkt entstanden auch die Kondensatorwerkstoffe

auf der Basis von Titanoxid und begannen Untersuchungen

über die ferroelektrischen und piezoelektrischen

Eigenschaften der Perowskite (Ba-TiO3 etc.). Dadurch

wurde eine breite Palette von Werkstoffen – auch

mit halbleitenden Eigenschaften – für Sensoren,

frequenzselektive Bauelemente (Filter) und Kondensatoren

hoher Flächenkapazität geschaffen. Theoretische

Ansätze hierzu leiten sich aus grundlegenden Arbeiten

von Heisenberg, Dirac, Heitler, Londas, Hartre, Fock

u. a. ab.

Ein weiterer, wichtiger Meilenstein

war die Einführung des Zündkerzenisolators

aus Sinterkorund (Siemens, 1929). Mit der Entwicklung

der Mikroelektronik stieg der Bedarf an Aluminiumoxidwerkstoffen,

Beispiele hierfür sind Materialien für Substrate

und Gehäuse. Eine wichtige Eigenschaft –

neben hohem Isolationswiderstand, geringen dielektrischen

Verlusten, hoher Wärmeleitfähigkeit, hoher

mechanischer Festigkeit und Thermoschockbelastbarkeit

– ist die Vakuumdichtigkeit dieser neuen Werkstoffgruppe.

Während sich die thermischen

Eigenschaften nach der Theorie von Debye ausreichend

interpretieren ließen, war es zur Erklärung

der mechanischen Eigenschaften erforderlich, die Bruchmechanik

zu entwickeln. Kamen als keramische Konstruktionswerkstoffe

zunächst Aluminiumoxid und später auch Zirkoniumoxid

zum Einsatz, so, wurden Ende der 60er Jahre des 20.

Jahrhunderts die hervorragenden Eigenschaften der kovalentgebundenen

Werkstoffe auf Siliciumbasis (Siliciumcarbid, Siliciumnitrid,

SIALONe u. a.) erkannt und genutzt. Die Forschung zu

allen Werkstoffen ist bis heute aktuell geblieben.

Neben den Konzepten der Bruchmechanik wurden neue mathematische

Methoden und die Computersimulation entwickelt, um die

Beziehungen zwischen Gefüge und Eigenschaften durch

Modelle zu erfassen. Parallel zur theoretischen Entwicklung

erfolgte die Optimierung der Verfahrenstechnik bis zur

Schaffung völlig neuer Prozessabläufe und

Sinterverfahren.

Kontinuierlich werden weiterhin bekannte

Werkstoffe verbessert, neue Werkstoffe entwickelt und

neue Anwendungen erschlossen. Die Werkstoffe von heute

sind nicht mehr mit den Materialien zu vergleichen,

die vor zehn oder zwanzig Jahren auf dem Markt waren.

Wissenschaftliche Forschung fördert das werkstoffkundliche

Verständnis. Verbesserte und neue Fertigungstechnologien

sorgen für Fortschritte bei Qualität, Reproduzierbarkeit

und Betriebssicherheit.

|