4.2.5

Keramische Schichten

Für die Oberflächenveredelung

werden keramische Schichten genutzt, welche an die hervorragenden

Eigenschaften der Keramik, wie hohe Härte und Verschleißbeständigkeit,

elektrische Isolation, niedrige Wärmeleitfähigkeit

und reproduzierbare Oberflächenstrukturen anknüpfen.

Bei der Herstellung keramischer Schichten unterscheidet man

zwischen der Dickschichttechnik und der Dünnschichttechnik.

Dicke Schichten (> 20 µm) werden u. a. durch thermisches

Spritzen aufgetragen. Hier hat sich das Plasmaspritzen hervorragend

bewährt. Beim Plasmaspritzen werden in der ca. 10.000

°C heißen Plasmaflamme oxidkeramische Pulver bzw.

Pulvergemisch wie Aluminiumoxid, Aluminiumoxid/Titandioxid,

Zirkoniumoxid und Chromoxid aufgeschmolzen und auf die vorher

sandgestrahlte Metalloberfläche aufgetragen.

Bild 73: Prinzip des Plasmaspritzens

Vor dem Plasmaspritzen muss jedoch dafür

gesorgt werden, dass durch Sandstrahlen eine zerklüftete

Oberfläche entsteht, in die sich die auftreffenden Keramikpartikel

gut verkrallen können.

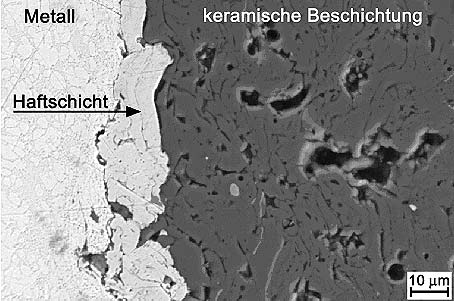

Es werden mehrere Einzelschichten aufgetragen, sodass sich

ein lamellarer Schichtaufbau mit einer guten Haftfestigkeit

ergibt.

Bild 74: Schliff einer Beschichtung mit Zwischenschicht

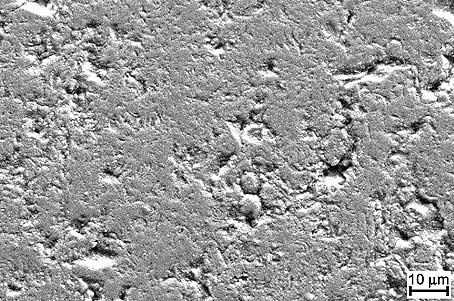

Bild 75: Geschliffene Oberfläche einer

Chromoxidbeschichtung

Vorteil des Verfahrens ist, dass alle metallischen Grundwerkstoffe

(Magnesium ausgenommen) keramikbeschichtet werden können.

Aufgespritzt werden oxidkeramische Pulver wie z. B. reines

weißes Aluminiumoxid für die elektrische Isolation

und als Verschleißschutz, Zirkoniumoxid für die

thermische Isolation. Für den Verschleißschutz

kommen auch Gemische aus Aluminiumoxid und Titandioxid in

verschiedenen Zusammensetzungen zum Einsatz. Titandioxid stabilisiert

die Alpha-Phase von Aluminiumoxid und macht die Keramikschicht

zäh, stoß- und bruchfest. Die Farbe verändert

sich je nach Zusatz von grau über blaugrau bis hin zu

schwarz. Bei Lagern und Pumpen wird Chromoxid wegen seiner

günstigen Reibungseigenschaften gegenüber metallischen

Werkstoffen empfohlen. Eine Zwischenschicht aus Chrom-Nickel

verbessert die Haftfestigkeit.

Die keramische Oberfläche wird durch Nachbearbeitung

auf eine reproduzierbare Oberflächenrauheit eingestellt.

Dabei hat sich bei den meisten Anwendungen die Standardoberfläche

mit Ra = 1,5 bis 2 µm bewährt. Durch Hartbearbeitung

erhält man eine glatte glänzende Oberfläche

mit Ra  0,5 µm.

0,5 µm.

Die Härte der Keramikschichten liegt für Aluminiumoxid

bei HV  1.800. Zum Vergleich hierzu liegt die Härte von gehärtetem

Stahl bei HV

1.800. Zum Vergleich hierzu liegt die Härte von gehärtetem

Stahl bei HV  700 und von hartverchromten Oberflächen bei HV

700 und von hartverchromten Oberflächen bei HV  1.200.

1.200.

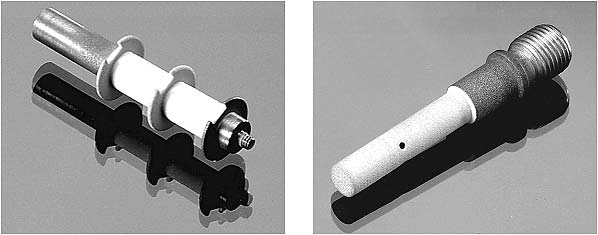

Bild 76: Bauteile mit Beschichtungen für

den Verschleißschutz

Der Vorteil einer 0,1 bis 0,5 mm starken Isolationsschicht

liegt in der Platzeinsparung. Sie ist zudem unempfindlich

gegen Hitze, Schlagbeanspruchung, Licht und bis zu einem gewissen

Grad gegen aggressive Medien und Verschleiß, wobei wegen

der lamellaren porösen Struktur in korrosiver Umgebung

für das Trägermaterial rostfreier Stahl zu empfehlen

ist. Eine wichtige Anwendung der keramischen Beschichtung

ist die elektrische Isolation für Betriebstemperaturen

über 200 °C (bis ca. 500 V), so beispielsweise bei

Heizpatronen. Bis 600 °C ist eine zuverlässige Haftung

der Keramikschicht gewährleistet.

Die Metallteile sollten frei von sichtbaren Lunkern, Riefen

und Löchern sein, da die Keramikschicht die Unregelmäßigkeiten

in der Oberfläche abbildet. Empfohlen wird eine fein

gedrehte oder polierte Metalloberfläche von Rz  8 bis 16 µm. Die Dicke der Metallteile sollte mindestens

1 mm sein, da es sonst zu einem Wärmestau kommt und sich

die Teile verziehen. Dünne Bleche und dünne Drähte

können daher nicht plasmabeschichtet werden. Die maximale

Länge der zu beschichtenden Metallteile ist abhängig

von den Absaugeeinrichtungen und der Peripherie und beträgt

im Allgemeinen 2 m.

8 bis 16 µm. Die Dicke der Metallteile sollte mindestens

1 mm sein, da es sonst zu einem Wärmestau kommt und sich

die Teile verziehen. Dünne Bleche und dünne Drähte

können daher nicht plasmabeschichtet werden. Die maximale

Länge der zu beschichtenden Metallteile ist abhängig

von den Absaugeeinrichtungen und der Peripherie und beträgt

im Allgemeinen 2 m.

Bild 77 und 78: Bauteile mit Beschichtungen

für elektrische und thermische Isolation

Die Haftfestigkeit auf den Kanten ist eingeschränkt.

Deshalb sollten Kanten mit einem Radius > 0,7 mm verrundet

werden. Zu einer beschichtungsgerechten Konstruktion gehört

die Berücksichtigung des Spannbereichs (Gewinde oder

Stifte). Prinzipiell kann auch partiell beschichtet werden.

Die metallischen Oberflächen werden dann entsprechend

abgedeckt.

Das Beschichtungsverfahren mit Keramik eignet sich sowohl

für Versuchsserien von 1 bis 10 Stück als auch für

Großserien von 10.000 Stück und mehr.

Dieses Verfahren steht für die Möglichkeit, kurzfristig

und schnell zu produzieren. Mit ihm ist es möglich, innerhalb

weniger Tage Metallteile auf CNC-Automaten herzustellen, zu

beschichten und zu bearbeiten.

Interessant sind auch Reparaturbeschichtungen. Verbrauchte

Keramikschichten, die im harten Betriebsalltag Schlägen

und Stößen ausgesetzt wurden, sind einfach abzustrahlen.

Teuere Metallteile können ausgeschliffen und neu keramikbeschichtet

werden.

Gut bewährt haben sich Plasmaspritzschichten z. B. im

Textil- und Drahtmaschinenbau.

Dünnschichten (< 20 µm) werden durch PVD (Physical

Vapour Deposition) oder CVD (Chemical Vapour Deposition),

durch galvanische Verfahren oder durch Sol-Gel-Verfahren erzeugt.

Hier haben sich z. B. bei Werkzeugen die bekannten, goldgelben

TiN-Schichten bewährt.

|