Hierbei werden die Pulverteilchen verdichtet

und in eine zusammenhängende Form gebracht, die für

eine anschließende Handhabung genügend Festigkeit

hat. Je nach Notwendigkeit kann dieses geformte, ungebrannte

Pulverhaufwerk (Grünling oder Grünkörper) vor

dem Brand noch kostengünstig bearbeitet werden, da entsprechende

Arbeitsschritte nach dem Brand sehr viel aufwändiger

sind. Bei den verschiedenen Verfahren der Formgebung muss

darauf geachtet werden, dass es im Grünling nicht zu

merklichen Dichtegradienten und Texturen kommt, weil sich

diese im Brand u. U. noch verstärken, zu Verformungen

führen und innere mechanische Spannungen verursachen

können. Die Auswahl des geeigneten Formgebungsverfahrens

erfolgt meist nach wirtschaftlichen Gesichtspunkten (rationelle

Fertigung).

Die keramischen Formgebungsverfahren lassen sich in folgende

Grundtypen einteilen:

Trockenpressen

wird zur Herstellung von maßgenauen Massenartikeln

eingesetzt. Dabei werden gut rieselfähige Granulate

in Stahlmatrizen verdichtet, die entsprechend dem herzustellenden

Teil profiliert sind. Die hohen Kosten für das Werkzeug

(teilweise aus Hartmetall) sind in der Regel nur bei großen

Serien gerechtfertigt.

Bild 53: Trockenpressvorgang

Bild 54: Uniaxiales Trockenpressen, ein-

und zweiseitig, mit Bereichen unterschiedlicher Verdichtung

(Graustufen)

Das Trockenpressen ist bei hohen Stückzahlen

das wirtschaftlichste Verfahren und für einfache bis

komplizierte Geometrien geeignet. Eingepresste Vertiefungen

und Bohrungen sind im Normalfall nur in Pressrichtung vorzusehen.

Je nach Auslegung des Trockenpressautomaten lassen sich

Bauteile von Fliesen- bis zu Streichholzkopfgröße

realisieren. Kleine Scheiben oder Plättchen können

bis zu einer Dicke von ca. 0,8 bis 1 mm gepresst werden.

Für noch dünnere, ebene Bauteile bietet sich eher

das Foliengießverfahren an. Feine Stege o. ä.

im Bauteil lassen sich noch herstellen, wenn das verwendete

Pressgranulat die Hohlräume im Presswerkzeug vernünftig

füllen kann bzw. wenn die Werkzeuggestaltung möglich

ist.

Ab sofort finden Sie hier Videoclips rund um das Thema

Technische Keramik.

Sollten Sie den aktuellen Windows MediaPlayer, RealPlayer

oder QuickTime-Player nicht installiert haben, können

Sie diesen hier kostenlos herunterladen:

Isostatisches Pressen

dient zur Herstellung von gleichmäßig verdichteten

Rohlingen und Großkörpern, die für eine

anschließende spanende Bearbeitung im Grünzustand

geeignet sind. Einfache Gummiformen bedingen zunächst

einfache Rohformen.

Bild 55: Isostatisches Pressen mit Bereichen

unterschiedlicher Verdichtung (Graustufen)

Diese Formgebung empfiehlt sich für anspruchsvolle

Prototypen- und Kleinserienfertigung, ist aber für

bestimmte Produkte auch voll automatisierbar (Zündkerzen,

Mahlkugeln, kleinere Kolben, Schweißdüsen).

| Film: Isostatisches Pressen |

| |

|

|

Ab sofort finden Sie hier Videoclips rund um das Thema

Technische Keramik.

Sollten Sie den aktuellen Windows MediaPlayer, RealPlayer

oder QuickTime-Player nicht installiert haben, können

Sie diesen hier kostenlos herunterladen:

Nasspressen/Feuchtpressen

ermöglicht komplizierte Bauteilgeometrien, z. B. Gewinde,

seitliche Bohrungen, Aussparungen und Hinterschnitte.

Die dazu verwendeten Massen weisen in der Regel Feuchtigkeiten

im Bereich 10 bis 15 % auf. Unter der einachsigen Druckbelastung

werden diese Massen fließfähig, sodass eine relativ

gleichmäßige Verdichtung erreicht werden kann.

Nachteilig wirkt sich aus, dass Nasspressmassen nur begrenzt

Druckspannungen aufnehmen können. Dadurch ist auch

der Verdichtungsgrad begrenzt, der stark vom Feuchtigkeitsgehalt

der Masse abhängt und auch geringer ist als bei Trockenpressteilen.

Darüber hinaus ist u. U. eine Trocknung der Pressteile

vor dem Sintern erforderlich. Hiervon rühren die Mitteltoleranzen

nach DIN 40 680-1.

Extrudieren

erfolgt mittels Kolbenstrang- oder Vakuumschneckenpressen.

Die homogenisierte Masse wird dabei durch ein Mundstück

gepresst und so zu Endlossträngen geformt. Wichtig

ist eine optimale Verdichtung der Masse.

Mit dem Extrudieren lassen sich rotationssymmetrische Teile

wie Achsen oder Rohre besonders gut herstellen. Auch komplizierte

Profile sind bei entsprechender Mundstücksauslegung

machbar. Die herzustellenden Längen der Stränge

hängen im Wesentlichen von der Neigung der Arbeitsmasse

zum Verzug ab.

Bild 56: Extrudieren

Spritzgießen

ist für die Massenfertigung komplizierter Teile grundsätzlich

geeignet. Relativ hohe Werkzeugkosten und aufwändige

Entbinderung (Entfernung von organischen Additiven) begrenzen

noch den Einsatz. Die Fördermenge („Schussgewicht“)

beträgt bei den großen Spritzmaschinen typischerweise

bis ? 70 g. Prinzipiell sollten die Wandstärken möglichst

gleichmäßig ausgelegt und nach oben auf ca. 12

mm begrenzt werden.

Schlickergießen

ist eine einfache Methode für die Herstellung von Prototypen

und geometrisch komplizierten Bauteilen, aber auch von relativ

großen Körpern. Dabei können dünne

Wände, aber auch Vollkörper realisiert werden.

Beim keramischen Schlickerguss wird eine stabile Suspension,

der so genannte Schlicker, in eine poröse, saugfähige

Gipsform gegossen. Durch den Entzug der Suspensionsflüssigkeit

bildet sich an der Formenwand eine Teilchenschicht, die

beim Vollguss bis zum fertigen Formkörper anwächst.

Beim Hohlguss wird der überflüssige Schlicker

beim Erreichen der gewünschten Wandstärke ausgegossen.

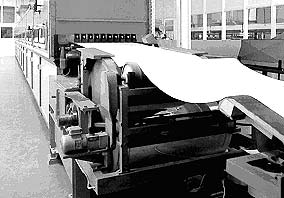

Foliengießen

Hierbei wird ein keramischer Schlicker mit verschiedenen

organischen Zusätzen auf ein endloses, über Rollen

angetriebenes Stahlband gegossen. Das heißt, der Schlicker

läuft kontinuierlich aus einem Vorratsbehälter

durch einen einstellbaren Spalt auf das Band. Im Gegenstrom

wird zur Trocknung Warmluft über die Folie geblasen,

sodass man am Bandende eine, wegen der organischen Zusätze

flexible Grünfolie erhält. Diese kann entweder

aufgewickelt und für die spätere Weiterverarbeitung

eingelagert oder direkt durch Schneiden, Stanzen, Prägen

o. ä. weiterverarbeitet werden.

Mittels Foliengießen lassen sich typisch keramische

Teile mit einer Dicke im Bereich 0,25 bis 1,0 mm herstellen.

Die Formteile eignen sich zur Herstellung von Substraten,

Gehäusen, Kondensatoren und Multilayeraktoren.

Bild 57: Foliengießen

Bild 58: Foliengießmaschine

Ab sofort finden Sie hier Videoclips rund um das Thema

Technische Keramik.

Sollten Sie den aktuellen Windows MediaPlayer, RealPlayer

oder QuickTime-Player nicht installiert haben, können

Sie diesen hier kostenlos herunterladen:

Die Auswahl

des jeweils anzuwendenden Formgebungsverfahren wird aus

technischer Sicht durch die Geometrie und Größe

der Bauteile und die an sie gestellten Anforderungen bestimmt.

Stückzahl, Rohstoffeinsatz und Prozesskosten entscheiden

über die wirtschaftlichste Lösung.

Die hier zunächst vorgestellten Formgebungsverfahren

können noch durch weitere ergänzt werden.

Tabelle 3: Auswahl keramischer

Formgebungsverfahren in der Zusammenstellung

Tabelle 4: Vor- und Nachteile üblicher

Formgebungsverfahren