4.1.4 Vom Formen

zum Sintern

Die nach den urformenden Verfahren Gießen,

plastisches Formen und Pressen hergestellten Grünlinge

enthalten neben den keramischen Pulvermischungen (einschließlich

der permanenten Additive) in der Regel noch Feuchte und meist

organische Verflüssigungs-, Plastifizierungs- und Bindemittel

oder andere Hilfsstoffe.

Alle bei hohen Temperaturen flüchtigen, also verdampfenden

oder verbrennenden Anteile müssen vor dem Brennen aus

dem keramischen Grünling entfernt werden, was besondere

Sorgfalt erfordert, damit sie ihn ohne Schädigung verlassen

können.

Abhängig vom Pulver, von der Bauteilform und größe

sowie von der gewählten Urformgebung weist der Grünling

mehr oder weniger große Dichtegradienten auf, die sich

nach dem Brennen u. U. auch noch im Toleranzspiel der Bauteile

bemerkbar machen können.

Trocknen

In einer geformten feuchten Masse sind alle Teilchen mit einer

Wasserhülle umgeben. Mit der Abgabe des Wassers rücken

die Teilchen einander näher, und es findet eine Volumenabnahme

statt, die so genannte Trockenschwindung.

Die Trockenschwindung nimmt mit der Höhe des Feuchtegehalts

zu. Sie ist außerdem von der Korngröße, der

Art der Rohstoffe und vom Formgebungsverfahren abhängig.

Z. B. ist durch die plättchenförmige Gestalt der

Tonmineralteilchen bei stranggepressten Körpern aus Porzellan

die Schwindung längs des Stranges geringer als senkrecht

dazu. Solchen Orientierungen oder so genannten Texturen muss

man nach Größe und Geometrie der keramischen Bauteile

mit vorsichtigem Trocknen Rechnung tragen.

Beim Trocken kommen unterschiedliche Verfahren zum Einsatz,

die den jeweiligen keramischen Bauteilen angepasst sind.

Ausbrennen

Grünkörper aus natürlichen plastischen Massen

haben oft eine ausreichende Rohbruchfestigkeit. Diese kann

jedoch mit organischen Additiven verbessert werden. Solche

Zusätze sind darüber hinaus bei von Haus aus unplastischen

Massen unverzichtbar.

Das Ausbrennen solcher restlichen Plastifizierungs- und Verfestigungsmittel

und anderer organischer Additive bedarf eines sorgfältig

angepassten Temperatur-Druck-Atmosphären-Zeitprofils,

um ein schädigungsfreies und reproduzierbares Austreiben

der Hilfsstoffe aus dem feinporösen Formkörper sicher

zu ermöglichen.

Eine Variante des Ausbrennens ist das so genannte Verkoken,

z. B. bei SiC. Dabei werden u. a. Kunststoffanteile in Kohlenstoff

umgewandelt, der im Gefüge verbleibt und sich im folgenden

Reaktionsbrand mit Hilfe von zugeführten Reaktionsstoffen

zu einer keramischen Matrix umsetzt.

Nach dem Trocknen und Ausbrennen bzw. Verkoken wird das Gefüge

des Grünlings (Pulverhaufwerk in Bauteilform) lediglich

durch Adhäsionskräfte zusammengehalten und bedarf

einer besonders sorgfältigen Handhabung während

der weiteren Prozessschritte. Aus diesem Grund werden Trocknen

und Ausbrennen nach Möglichkeit mit dem keramischen Brand

zusammengefasst.

Verglühen

Um das Handhabungsrisiko zu reduzieren und die Alternative

der Weißbearbeitung zu ermöglichen, kann der Formkörper

im Vorbrand durch Verglühen mit relativ geringer Schwindungsrate

vorverfestigt werden. Dazu müssen Festigkeit und Schwindungsrate

über die Prozessparameter reproduzierbar eingestellt

werden.

Brennen

Das Ziel der keramischen Technologie ist die Herstellung eines

mechanisch festen Körpers, der unterschiedlichsten Anforderungen

und Belastungen beim Anwender standhält. Zwischen den

einzelnen Teilchen des Grünlings besteht nur geringe

Haftung. Die keramische Bindung und damit die hohe Festigkeit

erhält man erst durch das Brennen bei hohen Temperaturen.

Der Brand ermöglicht das Sintern (mit flüssiger

Phase oder auch ohne) und lässt somit erst den eigentlichen

keramischen Werkstoff entstehen.

Die Vorgänge beim Sintern keramischer Körper sind

sehr komplex (Mehrstoffsysteme) und laufen je nach Reinheit,

Korngröße, Packungsdichte und Brennatmosphäre

unterschiedlich schnell ab. Oxidkeramische Produkte mit hohem

Reinheitsgrad sintern durch Festkörperreaktion und benötigen

dabei viel höhere Sintertemperaturen als feldspathaltige

Massen, wie z. B. das Porzellan mit einem hohen Anteil an

Schmelzphase.

Bild 59: Kornwachstum während des Sinterprozesses

Durch die Vorgänge beim Brand findet

eine Verfestigung und Verdichtung der Produkte statt, die

sich auch in einer Abnahme der Porosität äußert.

Dieser Prozess bewirkt insgesamt eine Volumenabnahme, die

so genannte Brennschwindung. Diese kann für verschiedene

keramische Werkstoffe sehr unterschiedlich sein.

Ähnlich wie beim Trocknen benötigen keramische Produkte

beim Brennen definierte Zeiten und eine geeignete Atmosphäre.

Nichteinhaltung führt zu erhöhten inneren Spannungen,

zu Fehlern am Werkstück oder zu unzureichenden Eigenschaften.

Dünnere Scherben und dicht geformte Werkstücke verhalten

sich günstiger und lassen sich schneller brennen als

großformatige mit größerer Wanddicke.

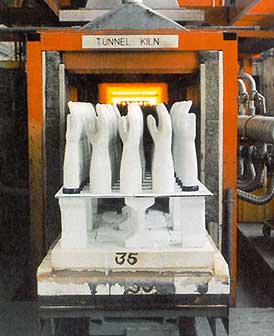

Bild 60: Tunnelofen

Typische Sintertemperaturen:

Tabelle 5: Sintertemperaturen keramischer

Werkstoffe

Mit zunehmender Brenntemperatur steigt der Energieeinsatz

für den Sinterprozess überproportional an. Neben

der Energie gehören Brennhilfsmittel aus hochfeuerfestem

Material, mit deren Hilfe das Brenngut gleichmäßig

im Brennraum gestapelt wird, zum besonderen Aufwand.

Bei einigen keramischen Werkstoffen lassen sich durch speziell

unterstützte Sinterverfahren besondere Werkstoffvarianten

erzeugen:

Heißpressen (HP)

dient zur Herstellung von Bauteilen mit annähernd theoretischer

Dichte und ist ein Sintervorgang, der durch einen Pressvorgang

unterstützt wird.

Heißisostatisches Pressen

(HIP)

verleiht vorzugsweise kleinen Bauteilen höchste Dichte

durch Verwendung von isostatischem Gasdruck bis 3.000 bar

bei der jeweiligen Sintertemperatur bis  2.000 °C (z. B. in flexiblen Kieselglashüllen).

2.000 °C (z. B. in flexiblen Kieselglashüllen).

|